Preparación e características da escuma semirríxida de poliuretano para pasamáns de automóbiles de alto rendemento.

O repousabrazos no interior do coche é unha parte importante da cabina, que desempeña a función de empurrar e tirar da porta e colocar o brazo da persoa dentro do coche. En caso de emerxencia, cando o coche e o pasamáns chocan, os pasamáns brandos de poliuretano e os pasamáns de PP (polipropileno), ABS (poliacrilonitrilo-butadieno-estireno) modificados e outros pasamáns de plástico duro poden proporcionar unha boa elasticidade e amortiguación, reducindo así as lesións. Os pasamáns de escuma branda de poliuretano poden proporcionar unha boa sensación táctil e unha fermosa textura superficial, mellorando así a comodidade e a beleza da cabina. Polo tanto, co desenvolvemento da industria do automóbil e a mellora das necesidades das persoas en canto a materiais para o interior, as vantaxes da escuma branda de poliuretano nos pasamáns dos automóbiles son cada vez máis evidentes.

Hai tres tipos de pasamáns brandos de poliuretano: escuma de alta resiliencia, escuma autoadhesiva e escuma semirríxida. A superficie exterior dos pasamáns de alta resiliencia está cuberta cunha pel de PVC (cloruro de polivinilo) e o interior é de escuma de poliuretano de alta resiliencia. O soporte da escuma é relativamente débil, a resistencia é relativamente baixa e a adhesión entre a escuma e a pel é relativamente insuficiente. Os pasamáns autoadhesivos teñen unha capa central de escuma, son de baixo custo e alto grao de integración, e úsanse amplamente en vehículos comerciais, pero é difícil ter en conta a resistencia da superficie e a comodidade xeral. O repousabrazos semirríxido está cuberto cunha pel de PVC, a pel proporciona un bo tacto e aparencia, e a escuma semirríxida interna ten un tacto excelente, resistencia ao impacto, absorción de enerxía e resistencia ao envellecemento, polo que se usa cada vez máis no interior dos turismos.

Neste artigo, deséñase a fórmula básica da escuma semirríxida de poliuretano para pasamáns de automóbiles e, sobre esta base, estúdase a súa mellora.

Sección experimental

Materia prima principal

Poliéter poliol A (índice de hidroxilo 30 ~ 40 mg/g), polímero poliol B (índice de hidroxilo 25 ~ 30 mg/g): Wanhua Chemical Group Co., LTD. MDI modificado [diisocianato de difenilmetano, w (NCO) é 25%~30%], catalizador composto, dispersante humectante (axente 3), antioxidante A: Wanhua Chemical (Beijing) Co., LTD., Maitou, etc.; dispersante humectante (axente 1), dispersante humectante (axente 2): Byke Chemical. As materias primas anteriores son de grao industrial. Revestimento de PVC: Changshu Ruihua.

Principais equipos e instrumentos

Mesturadora de alta velocidade tipo Sdf-400, balanza electrónica tipo AR3202CN, molde de aluminio (10 cm × 10 cm × 1 cm, 10 cm × 10 cm × 5 cm), forno soprador eléctrico tipo 101-4AB, máquina de tensión universal electrónica tipo KJ-1065, supertermostato tipo 501A.

Preparación da fórmula básica e da mostra

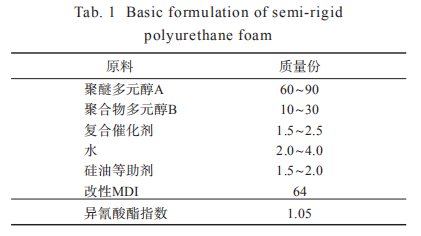

A formulación básica da escuma de poliuretano semirríxida móstrase na Táboa 1.

Preparación da mostra de proba de propiedades mecánicas: o poliéter composto (material A) preparouse segundo a fórmula de deseño, mesturouse co MDI modificado nunha determinada proporción, axitouse cun dispositivo de axitación de alta velocidade (3000 r/min) durante 3~5 s, logo verteuse no molde correspondente para formar escuma e abriuse o molde dentro dun certo tempo para obter a mostra moldeada de escuma de poliuretano semirríxida.

Preparación da mostra para a proba de rendemento de unión: colócase unha capa de pel de PVC na matriz inferior do molde e o poliéter combinado e o MDI modificado mestúranse en proporción, axítanse cun dispositivo de axitación de alta velocidade (3000 r/min) durante 3~5 s, logo vértense na superficie da pel e péchase o molde, e a escuma de poliuretano coa pel moldéase dentro dun determinado tempo.

Proba de rendemento

Propiedades mecánicas: 40 % CLD (dureza á compresión) segundo a norma ISO-3386; a resistencia á tracción e o alongamento á rotura próbanse segundo a norma ISO-1798; a resistencia ao desgarro próbase segundo a norma ISO-8067. Rendemento de unión: a máquina tensora universal electrónica úsase para pelar a pel e a escuma a 180° segundo a norma dun fabricante de equipos orixinais.

Rendemento de envellecemento: Proba a perda de propiedades mecánicas e propiedades de unión despois de 24 horas de envellecemento a 120 ℃ segundo a temperatura estándar dun fabricante de equipos orixinais.

Resultados e debate

Propiedade mecánica

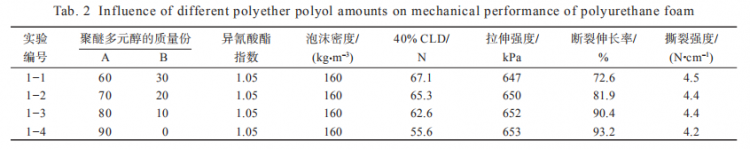

Ao cambiar a proporción de poliéter poliol A e polímero poliol B na fórmula básica, explorou a influencia da diferente dosificación de poliéter nas propiedades mecánicas da espuma de poliuretano semirríxida, como se mostra na Táboa 2.

Dos resultados da Táboa 2 pódese observar que a proporción de poliéter poliol A e polímero poliol B ten un efecto significativo nas propiedades mecánicas da escuma de poliuretano. Cando a proporción de poliéter poliol A e polímero poliol B aumenta, o alongamento na rotura aumenta, a dureza á compresión diminúe ata certo punto e a resistencia á tracción e á rotura varían pouco. A cadea molecular do poliuretano consta principalmente dun segmento brando e un segmento duro, un segmento brando de poliol e un segmento duro de enlace carbamato. Por unha banda, o peso molecular relativo e o valor hidroxilo dos dous poliois son diferentes, por outra banda, o polímero poliol B é un poliéter poliol modificado por acrilonitrilo e estireno, e a rixidez do segmento da cadea mellora debido á existencia do anel de benceno, mentres que o polímero poliol B contén substancias moleculares pequenas, o que aumenta a fraxilidade da escuma. Cando o poliéter poliol A son 80 partes e o polímero poliol B son 10 partes, as propiedades mecánicas globais da escuma son mellores.

Propiedade de unión

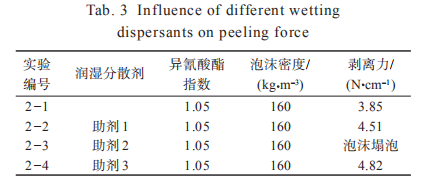

Como produto con alta frecuencia de prensado, o pasamáns reducirá significativamente a comodidade das pezas se a escuma e a pel se desprenden, polo que se require o rendemento de unión da escuma de poliuretano e a pel. Baseándose na investigación anterior, engadíronse diferentes dispersantes humectantes para probar as propiedades de adhesión da escuma e a pel. Os resultados móstranse na Táboa 3.

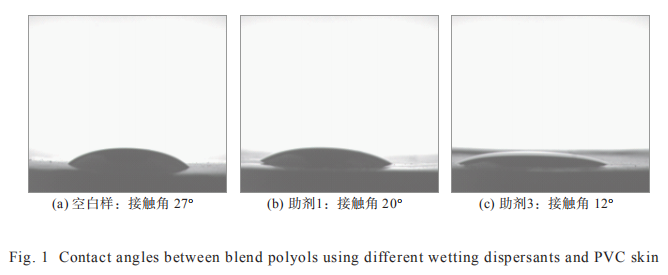

Na Táboa 3 pódese observar que os diferentes dispersantes humectantes teñen efectos evidentes na forza de desprendimento entre a escuma e a pel: o colapso da escuma prodúcese despois do uso do aditivo 2, o que pode ser causado por unha apertura excesiva da escuma despois de engadir o aditivo 2; despois do uso dos aditivos 1 e 3, a resistencia á separación da mostra en branco aumenta un certo tempo, e a resistencia á separación do aditivo 1 é aproximadamente un 17 % maior que a da mostra en branco, e a resistencia á separación do aditivo 3 é aproximadamente un 25 % maior que a da mostra en branco. A diferenza entre o aditivo 1 e o aditivo 3 débese principalmente á diferenza na mollabilidade do material composto na superficie. En xeral, para avaliar a mollabilidade do líquido sobre o sólido, o ángulo de contacto é un parámetro importante para medir a mollabilidade da superficie. Polo tanto, probouse o ángulo de contacto entre o material composto e a pel despois de engadir os dous dispersantes humectantes anteriores, e os resultados móstranse na Figura 1.

Na Figura 1 pódese observar que o ángulo de contacto da mostra en branco é o maior, que é de 27°, e o ángulo de contacto do axente auxiliar 3 é o menor, que é de só 12°. Isto demostra que o uso do aditivo 3 pode mellorar a mollabilidade do material composto e da pel en maior medida, e é máis doado de estender sobre a superficie da pel, polo que o uso do aditivo 3 ten a maior forza de pelado.

Propiedade envellecida

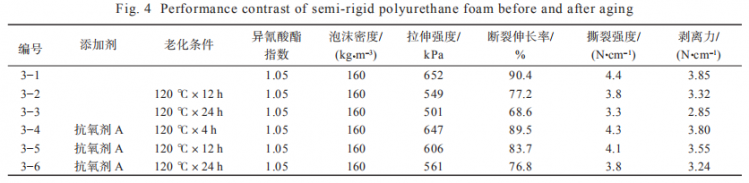

Os produtos de pasamáns prénsanse no coche, a frecuencia de exposición á luz solar é alta e o rendemento de envellecemento é outro rendemento importante que a escuma semirríxida de poliuretano debe ter en conta. Polo tanto, probouse o rendemento de envellecemento da fórmula básica e realizouse un estudo de mellora, cuxos resultados móstranse na Táboa 4.

Ao comparar os datos da Táboa 4, pódese observar que as propiedades mecánicas e as propiedades de unión da fórmula básica diminúen significativamente despois do envellecemento térmico a 120 ℃: despois do envellecemento durante 12 h, a perda de varias propiedades, agás a densidade (o mesmo a continuación), é do 13 % ao 16 %; a perda de rendemento do envellecemento de 24 h é do 23 % ao 26 %. Indícase que a propiedade de envellecemento térmico da fórmula básica non é boa e que a propiedade de envellecemento térmico da fórmula orixinal pódese mellorar obviamente engadindo a clase A de antioxidantes A á fórmula. Nas mesmas condicións experimentais despois da adición do antioxidante A, a perda de varias propiedades despois de 12 h foi do 7 % ao 8 % e a perda de varias propiedades despois de 24 h foi do 13 % ao 16 %. A diminución das propiedades mecánicas débese principalmente a unha serie de reaccións en cadea desencadeadas pola rotura de enlaces químicos e os radicais libres activos durante o proceso de envellecemento térmico, o que resulta en cambios fundamentais na estrutura ou nas propiedades da substancia orixinal. Por unha banda, a diminución do rendemento da unión débese á diminución das propiedades mecánicas da propia escuma e, por outra banda, a que a pel de PVC contén unha gran cantidade de plastificantes, que migran á superficie durante o proceso de envellecemento térmico por osíxeno. A adición de antioxidantes pode mellorar as súas propiedades de envellecemento térmico, principalmente porque os antioxidantes poden eliminar os radicais libres recentemente xerados, atrasar ou inhibir o proceso de oxidación do polímero, para manter as propiedades orixinais do polímero.

Rendemento integral

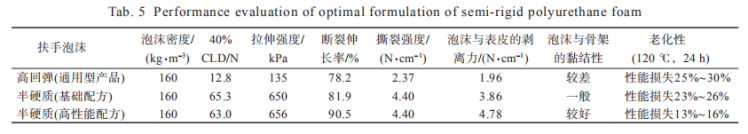

Baseándose nos resultados anteriores, deseñouse a fórmula óptima e avaliáronse as súas diversas propiedades. Comparouse o rendemento da fórmula co da escuma de pasamáns de poliuretano de alto rebote xeral. Os resultados móstranse na Táboa 5.

Como se pode observar na Táboa 5, o rendemento da fórmula óptima de escuma de poliuretano semirríxida ten certas vantaxes sobre as fórmulas básicas e xerais, ademais de ser máis práctica e axeitada para a aplicación de pasamáns de alto rendemento.

Conclusión

Axustar a cantidade de poliéter e seleccionar dispersantes humectantes e antioxidantes cualificados pode darlle á escuma de poliuretano semirríxida boas propiedades mecánicas, excelentes propiedades de envellecemento por calor, etc. Baseándose no excelente rendemento da escuma, este produto de escuma semirríxida de poliuretano de alto rendemento pódese aplicar a materiais de amortecemento para automóbiles, como pasamáns e mesas de instrumentos.

Data de publicación: 25 de xullo de 2024